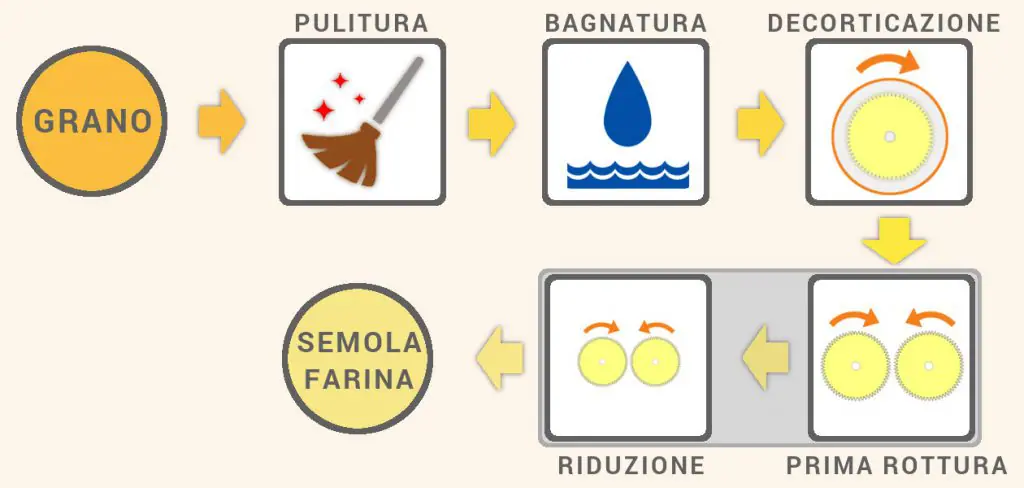

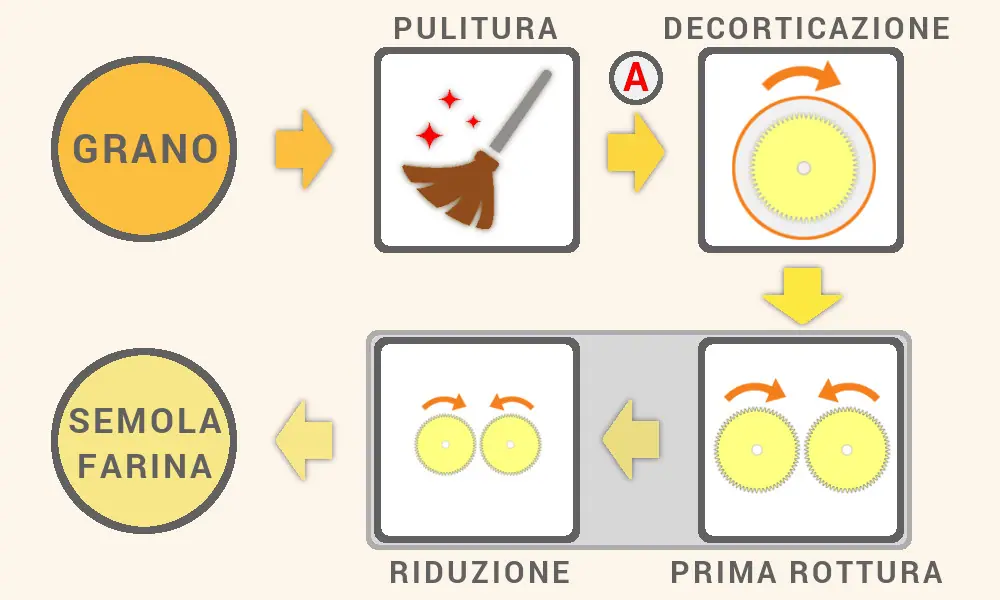

Figura 1. Schema a blocchi generalizzato di un mulino a grano duro/tenero.

La bagnatura del grano

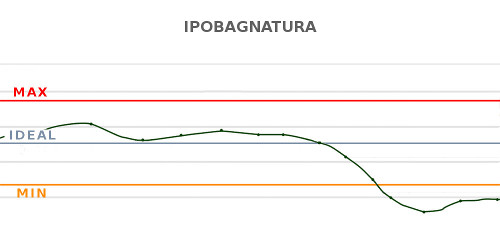

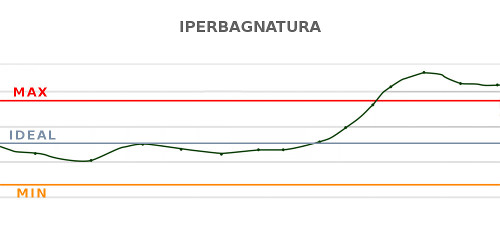

Il condizionamento, detto anche “rinvenimento“, viene effettuato aggiungendo acqua al grano.

Ci sono diversi motivi per cui il mugnaio bagna il grano:

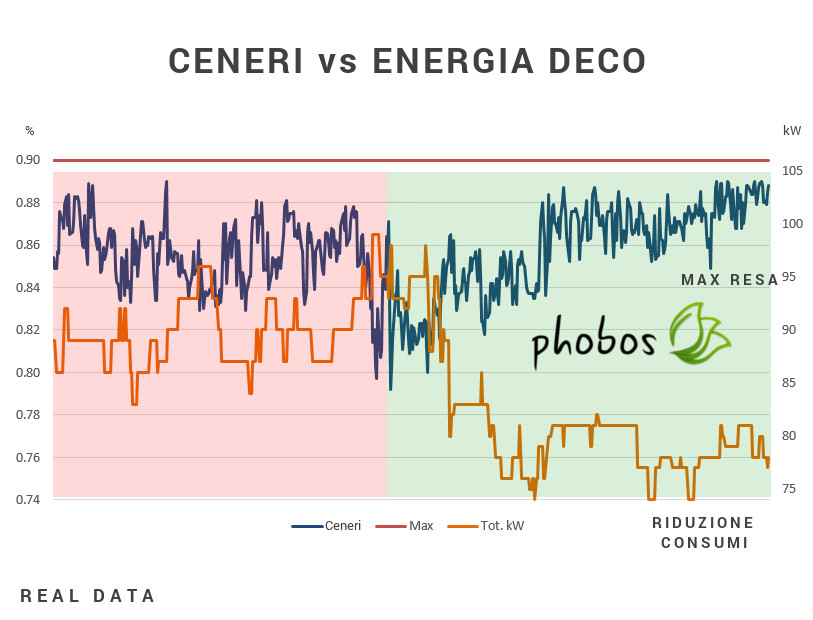

- inumidire la crusca affinchè si sfaldi in modo elastico, evitando quanto più è possibile la contaminazione del prodotto finito in modo da non far alzare eccessivamente il tenore delle ceneri;

- facilitare la separazione della crusca dall’endosperma, ottenendo il massimo della resa;

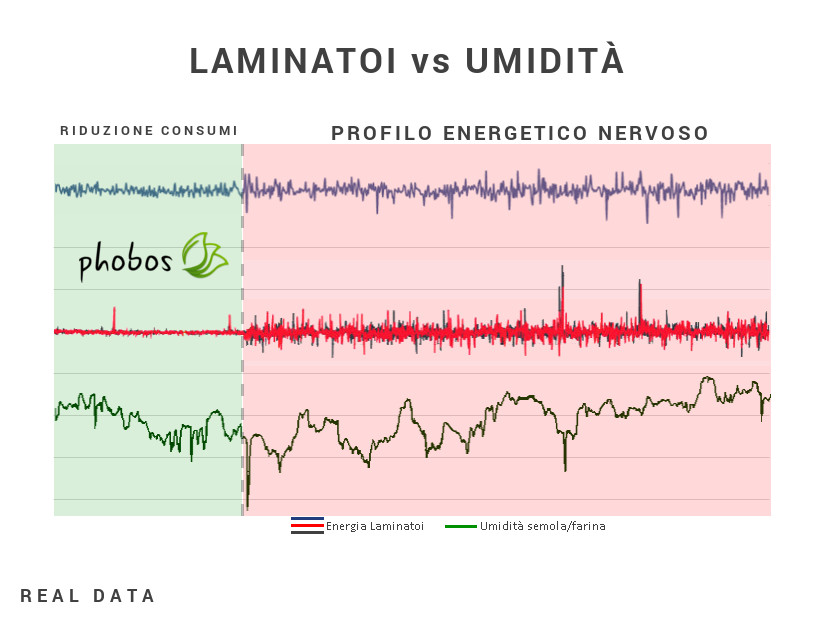

- ammorbidire l’endosperma, per ridurre il consumo di energia dei laminatoi di rottura;

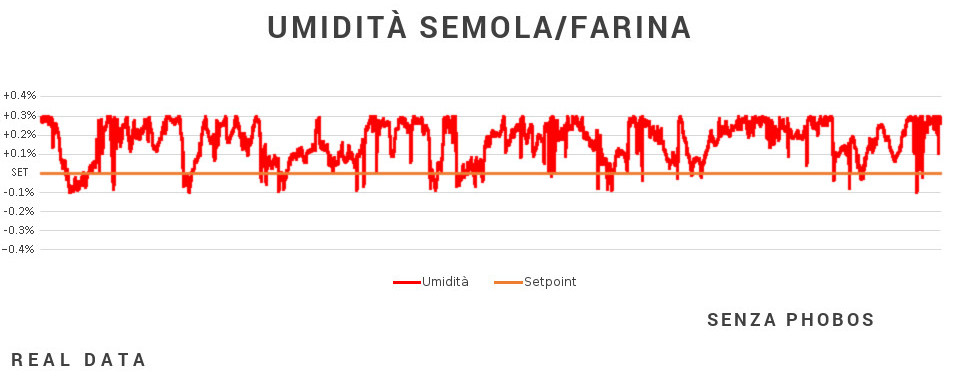

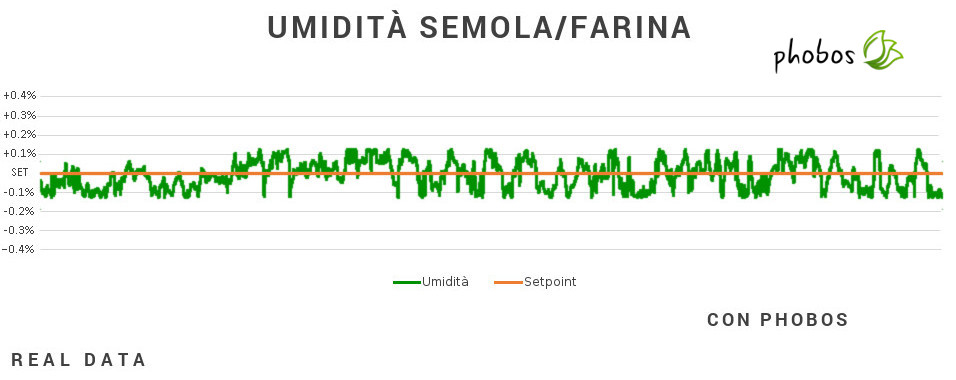

- garantire un valore costante di umidità nella semola/farina indipendentemente dalle condizioni climatiche.