Com’è fatto il chicco?

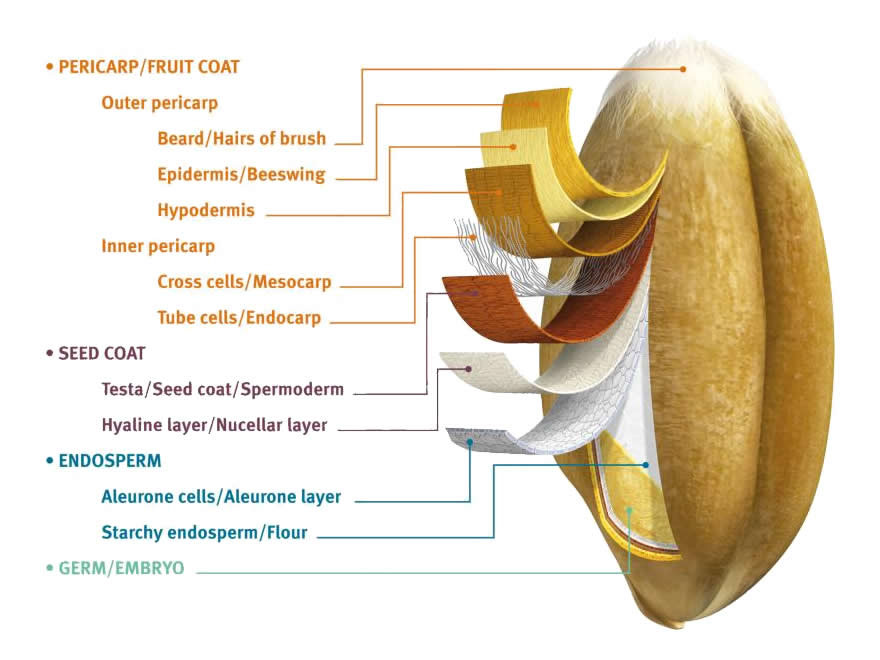

Il chicco è composto da diversi strati cruscali che avvolgono l’endosperma ed il germe. Tuttavia, in questo articolo vogliamo semplificare la discussione e affermiamo di poter dividere il chicco di grano in 3 blocchi logici: crusca, endosperma e strato aleuronico.

La crusca è il rivestimento esterno, ossia la buccia del chicco. L’endosperma si trova al centro del chicco ed è quella parte di chicco che, opportunamente separata dalla crusca e macinata, produce la semola (nel caso di grano duro) o la farina bianca (grano tenero). Lo strato aleuronico è uno strato che funge da collante tra i due macro-blocchi.

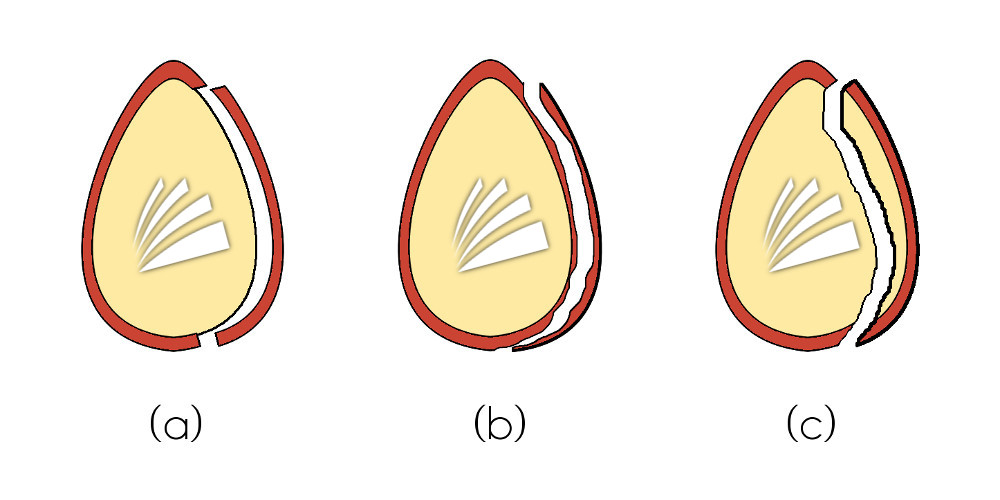

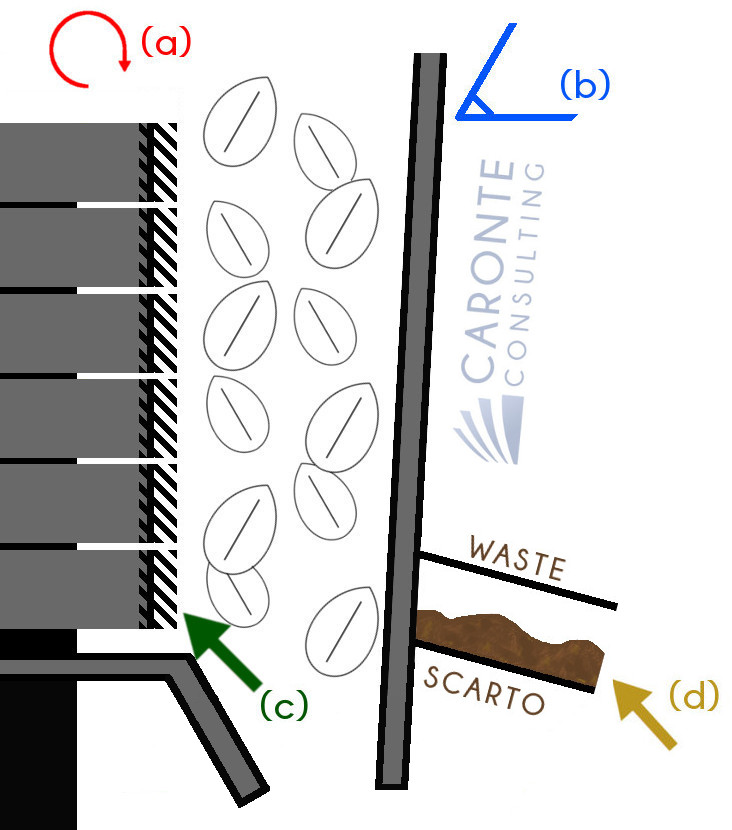

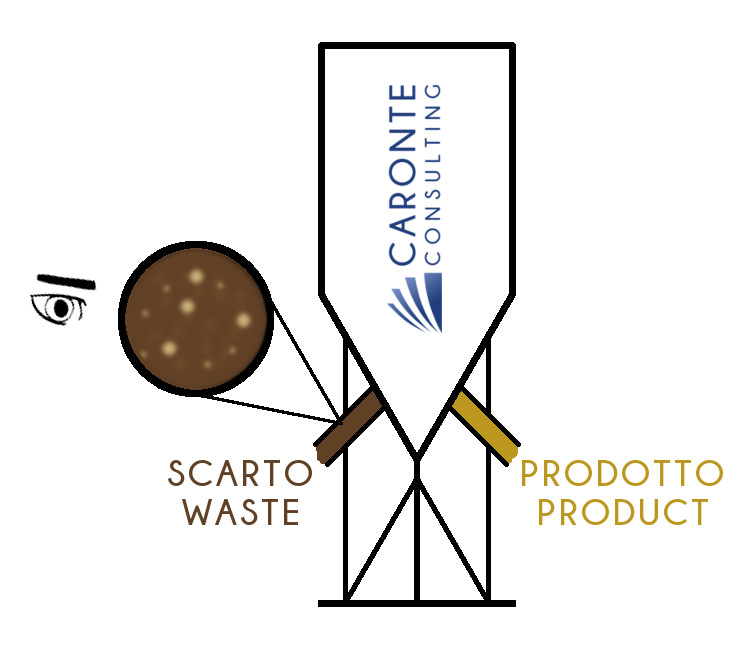

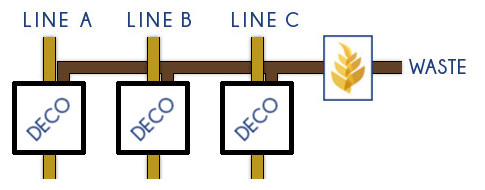

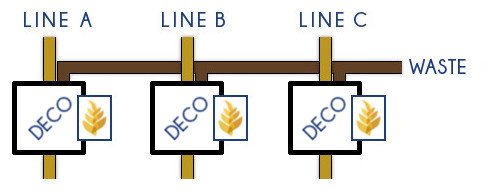

Separare l’endosperma dalla crusca dipende sia dalle caratteristiche del grano, sia da come questo viene decorticato. In generale questa non è un’operazione semplice, tuttavia i grani duri, per la produzione di semola, consentono una separazione generalmente più semplice rispetto ai grani teneri, per la produzione di tutti i tipi di farina 1.